Komponentenintegration im Modellmaßstab

Quelle: LiftJournal 2-2012 [(http://www.lift-journal.de/ www.lift-journal.de)] von Markus Traub, Matthias Etüs, Nils Englisch, Dominic Iwertowski, Prof. Dr.-Ing. Ansgar Meroth, Hochschule Heilbronn [(http://www.hs-heilbronn.de/ www.hs-heilbronn.de)]

Die Vernetzung von Aufzugskomponenten mit CANopen ist im Kommen. Das offene Kommunikationsprotokoll bietet Freiheiten hinsichtlich der Komponenten-, Lieferanten- und Serviceauswahl. Neue Dienstleistungen, z. B. die des Systemintegrators oder die Fernüberwachung der Anlagen können entstehen.

Die Hochschule Heilbronn ist seit vielen Jahren durch Kongresse und Tagungen im Bereich von Aufzügen bekannt. Nun geht dort ein Projekt in die zweite Phase, dessen Ziel die Realisierung einer Test- und Integrationsumgebung im Modellmaßstab mit realen steuerungstechnischen Komponenten ist. Es bietet sich für Konformitätstests „in the loop“ an und eröffnet die Möglichkeit, neue Anwendungen z. B. in der Telemetrie und Ferndiagnose problemlos zu erproben. Angeregt wurde das Projekt von Jörg Hellmich, Geschäftsführer der ELFIN GmbH, die u.a. Dienstleistungen im Bereich CANopen anbietet.

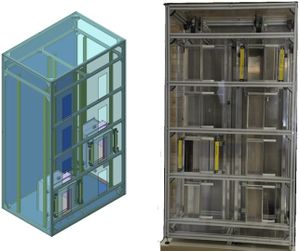

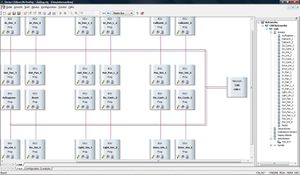

Um eine möglichst realistische Testumgebung zu erhalten, entwarf zunächst eine Gruppe von Studenten der Masterstudiengänge Maschinenbau und Mechatronik der Hochschule Heilbronn unter der Leitung von Herrn Professor Ansgar Meroth eine Modellaufzugsanlage im Maßstab 1:10 mit Hilfe der Software CATIA von Dassault Systèmes und montierte sie vor. Ein zweites Team bereitete den Boden für die Simulation und Überwachung der Komponenten mit den u.a. in der Automobilindustrie weit verbreiteten Werkzeugen CANOe (Vector Informatik) und Matlab/Simulink (MathWorks) vor, so dass nicht vorhandene Komponenten in Echtzeit funktional ersetzt werden können.

Die entstehende Modellanlage soll der Demonstration des CANopen-Standards dienen sowie eine Möglichkeit bieten, neue Bauteile auf Konformität zu überprüfen. Sie unterscheidet sich grundsätzlich vom bisherigen, in der MG Lift, erstellten Demonstrator durch eine höhere mechanische Detailtreue. Dank der offenen Architektur können die Demonstratoren auch kombiniert werden.

Modell

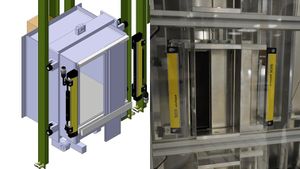

Im Modell sind nun zwei Schächte mit je drei Stockwerken und einem Fahrkorb pro Schacht realisiert. Der nachzubildende Funktionsumfang soll in der letzten Ausbaustufe, soweit möglich, dem tatsächlichen Funktionsumfang echter Aufzüge entsprechen. Allerdings werden auf Grund der Miniaturisierung und der besseren Bedienbarkeit sämtliche Original Ruf- und Stockwerkwahlpanels nicht direkt am Modell angebracht, sondern getrennt an einem separaten Schaltschrank. Da ein Einsatz dieses Modells auf Messen erwünscht ist, sind möglichst viele Bauteile transparent oder mit Fenstern versehen, um einen besseren Einblick zu ermöglichen. Das Modell kann mit einem PKW transportiert werden.

Die Kabinen besitzen angetriebene Türen, die über Mitnehmer die Schachttüren mitöffnen. Sie sind mit SICK Lichtvorhängen abgesichert. Die Türantriebe werden durch Kleinmotoren der Firma ebm papst angetrieben, die Liftantriebe sind 24V-Motoren aus der Nutzfahrzeugtechnik. Im nächsten Schritt soll die Sicherheitstechnik der Anlage weiter an den realen Standard angepasst werden.

Vernetzung

Durch großzügige Spenden der Firmen Böhnke + Partner GmbH Steuerungssysteme, SCHAEFER GmbH, SafeLine-Deutschland GmbH, SICK AG, Henning GmbH & Co. KG, Murrplastik Systemtechnik GmbH und Breuell & Hilgenfeldt GmbH kann die Anlage nun mit einer Vollausstattung von realen automatisierungstechnischen Komponenten realisiert werden. Ausnahme bildet die Kabinenelektronik und die Ansteuerung der Antriebe, die auf die verkleinerten Maßstäbe angepasst werden müssen und deshalb als Eigenentwicklungen der Hochschule realisiert werden. Das Knowhow der Hochschule in der Automobilelektronik fließt hierbei ein.

Die Realisierung der Restbussimulation mit CANoe gestaltete sich als besonders bequem, da das Produkt die Kommunikationsprotokolle bereits mitbringt. So konnten in einer ersten Implementierung die Rufpanels simuliert und in die Steuerung eingebunden werden. Die Implementierung in Matlab/Simulink ist ebenfalls bereits in einer ersten Ausbaustufe umgesetzt. Mit Projektende können Partnerunternehmen dieses Modell für Ihre Schulungs-, Erprobungs- und Integrationszwecke nutzen.

Markus Traub, Matthias Etüs, Nils Englisch, Dominic Iwertowski, Ansgar Meroth